GCr15钢制大型轴承钢球碱水淬火软点的成因分析

王珂,韩万顺,陈国志

(洛阳LYC轴承有限公司,河南 洛阳 471039)

《轴承》2010年11期

摘要:在不考虑其他因素的情况下,分析了GCr15轴承钢制大型轴承钢球在不同浓度范围的碱水中淬火对软点的影响。认为碱水浓度过高或过低均会导致钢球产生软点。B-70鼓形电炉热处理生产线在加工GCr15钢制大型钢球时,所用淬火液碱水的浓度应控制在一个适当的范围以便消除淬火软点。

关键词:GCr15轴承钢;大型轴承钢球;淬火;碱水;浓度

中图分类号:TH133.33; TG156.3 文献标志码:B 文章编号:1000-3762(2010)11-0030-02

大型高精度轴承钢球

在LYC风电轴承产品中,采用GCr15钢制大型轴承钢球的轴承占有很大比例。由于此类钢球采用淬透性不如GCr15SiMn好的GCr15钢制造,且直径尺寸较大(Փ40 mm以上),无疑使其淬硬深度受到严重影响,软点成了比较常见的问题。在实际使用过程中,钢球报废的主要形式是表面磨损,软点直接影响了其使用寿命。为进一步提高此类风电轴承产品质量和可靠性,下文着重分析了GCr15钢制大型钢球在不同浓度的碱水中淬火产生软点的原因,以期对改善钢球的表面质量有所帮助。

1 试验验证

1.1 设备及工艺流程

目前GCr15钢制大型轴承钢球是在B-70鼓形电炉生产线上进行热处理,所用淬火介质为碳酸钠水溶液。B-70生产线淬回火工艺流程为:上料→淬火→冷却→回火。

1.2 试验方法与检验结果

在淬火温度、加热时间及碱水温度相同的条件下,仅改变碱水浓度,对40 mm < Փ < 50 mm某一型号的GCr15钢制大型轴承钢球进行试验,分析碱水浓度对钢球淬火组织、软点的影响。具体方法是将热处理淬火件按检验规程进行取样(40粒),经酸洗明化,将外观呈现黑云状的(即软点区)钢球试样挑出进行金相化验(2粒)。某一型号钢球在B-70生产线上热处理后依据JB/T1255进行评定,结果见表1.

表1 碱水浓度与软点情况

| 序号 | 碱水浓度/% | 酸洗检验 | 金相组织检验 | 硬度/HRC |

| 1 | 10.4 | 有软点 | 马氏体3级合格;屈式体大于2级不合格,深度0.20 mm | 软点处55~56,不合格 |

| 2 | 10.9 | 无软点 | 马氏体3级合格 | 60-61,合格 |

| 3 | 11.6 | 无软点 | 马氏体3级合格 | 60-61,合格 |

| 4 | 12.4 | 无软点 | 马氏体3级合格 | 60-61,合格 |

| 5 | 13 | 无软点 | 马氏体3级合格 | 60-61,合格 |

| 6 | 13.2 | 无软点 | 马氏体3级合格 | 60-61,合格 |

| 7 | 13.9 | 无软点 | 马氏体3级合格 | 60-61,合格 |

| 8 | 14.3 | 无软点 | 马氏体3级合格 | 60-61,合格 |

| 9 | 14.8 | 有软点 | 马氏体3级合格;屈式体4级不合格,深度0.30 mm | 软点处52~53,不合格 |

由表1可知:钢球在B-70生产线上淬火时,碱水浓度越接近15%及10%,则越易出现软点。为进一步确定软点与碱水浓度范围的关系,选取某同一型号钢球在10%以下、15%以上2个浓度段的碱水中,在B-70生产线上进行淬火。热处理后试验结果见表2。

表2 碱水浓度(10%以下,15%以上)与软点情况

| 序号 | 碱水浓度/% | 酸洗检验 | 金相组织检验 | 软点处硬度/HRC | ||

| 数量/个 | 结果 | 数量/个 | 结果 | |||

| 1 | 6.5 | 40 | 有软点 | 2 | 马氏体3级合格;屈式体>2级合格,深度0.20 mm | 54.5~55.5,不合格 |

| 2 | 8.1 | 40 | 有软点 | 2 | 马氏体3级合格;屈式体>2级合格,深度0.23 mm | 54~55,不合格 |

| 3 | 9.5 | 40 | 有软点 | 2 | 马氏体3级合格;屈式体>2级合格,深度0.18 mm | 55~56,不合格 |

| 4 | 15.7 | 40 | 有软点 | 2 | 马氏体3级合格;屈式体4级合格,深度0.25 mm | 53~54,不合格 |

| 5 | 16.2 | 40 | 有软点 | 2 | 马氏体3级合格;屈式体>2级合格,深度0.22mm | 53.5~54.5,不合格 |

| 6 | 17.6 | 40 | 有软点 | 2 | 马氏体3级合格;屈式体4级合格,深度0.30 mm | 52.5~53,不合格 |

由表2可知,GCr15钢制大型轴承钢球在B-70生产线淬火时,碱水浓度在10%以下和15%以上的2个浓度段均会出现软点。

2 结果分析

2.1 软点的成因

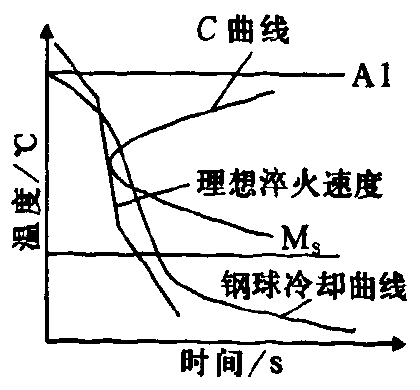

图1 工件冷却曲线示意图

通过对软点金相试样的分析,发现软点处的组织为屈式体。由此可以认为,碱水淬火钢球金相组织中软点产生的原因是出现了屈式体。

由钢的过冷奥氏体等温转变曲线可知,鼻尖部分为过冷奥氏体不稳定去,为了获得马氏体组织,需在奥氏体不稳定即曲线的鼻尖部(一般为500~600℃)快冷[1](图1理想淬火粗度曲线)。上述软点的成因是淬火时钢球表面局部的冷却曲线经过了C曲线的鼻尖部分,致使冷却速度小于临界冷却速度所致(图1),而此时最易发生分解,转变为屈式体组织。

2.2 碱水浓度对钢球软点的影响

2.2.1 淬火时的冷却机理

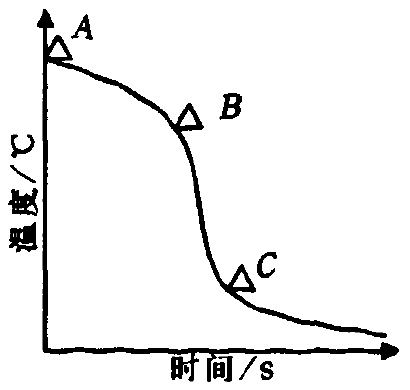

图2 工件冷却机理示意图

当炽热工件进入淬火介质中后,迅速使其周围的淬火液发生物态变化,释放的大量热量使其周围的液体迅速汽化,并形成一层蒸汽膜包围工件。由于膜的导热性能差,故其包围隔绝的工件冷却速度非常缓慢。初期随着汽化的继续,膜的厚度不断增加,此阶段为成膜期(图2中AB段)。之后膜的厚度将逐渐减薄导致破裂,蒸汽膜破裂的极限温度称为“特性温度”。当蒸汽膜破裂后,工件就与介质直接接触,淬火液不断吸收工件表面的热量而汽化沸腾,并将工件表面的热量带走,工件在这一阶段被急剧冷却。此阶段直到工件冷却至介质的沸点为止,成为气泡沸腾冷却期(图2中BC段)。当工件表面温度降到淬火介质沸点以下,工件的冷却主要靠介质传导与对流,工件冷却又减慢,此阶段为对流传热阶段[2](图2中C点以后部分)。不难理解,由于碱水的沸点大大低于马氏体转变温度Ms,所以重要的是讨论蒸汽膜破裂的温度和时间,即图2中B点的位置。膜破裂越晚,特性温度点B就越右移,冷却曲线穿过C曲线的可能性越大就越容易产生软点。

2.2.2 碱水浓度过高产生软点的原因

由文献[2]可知,碱水淬火时因碱水中晶体析出并附在工件表面,引发小的气膜爆破,破坏了蒸汽膜的稳定性使沸腾期提前到来增加冷却速度。同时由于碱水溶液吸收气体能力远低于水,因此使工件表面冷却均匀,不易造成软点。但是继续提高含量,浓度过大的碱会使介质的沸点提高,气泡的表面张力增加,介质流动性降低,因而导致蒸汽膜破裂的时间延迟(特性温度点右移),反而使淬火介质的冷却能力下降,冷却速度降低,这就是钢球在碱水浓度过高时产生软点的原因。

2.2.3 碱水浓度过低产生软点的原因

当加热的钢球放在低浓度的碱水中时,钢球周围的水温升高形成热水,由于其所受的重力作用小于它所受的浮力,导致向上部运动致使上部的水温在热钢球的作用下迅速升高,大大降低了冷却能力;而下部区域的水向上运动时,受到球面的影响,运动受阻不易对流,此处介质水温在热球的作用下亦升高,冷却能力也大大下降。上述原因引起钢球这些部位的冷却条件变差,钢球在冷却过程的高、中温区冷却能力降低,冷却速度减慢,易产生软点。

除上述外,如碱水温度、淬火加热温度、钢球入水方式等均会影响到软点的产生。

3 结论

(1) 在其他工艺条件相同的情况下,碱水浓度与GCr15钢制大型轴承钢球淬火后是否出现软点有着密切的关系。碱水浓度过高或过低引起钢球冷却能力降低及冷却速度减小,致使钢球淬火后出现软点的几率大大增加。

(2) GCr15钢制大型轴承钢球在B-70生产线上淬火时碱水浓度应控制在10% ~ 15%,这有利于防止钢球产生软点。

参考文献:

[1] 轴承行业教材编审委员会,轴承热处理工艺学[M],北京:机械工业出版社,1988;

[2] 安运铮,热处理工艺学[M]. 北京:机械工业出版社,1988.

洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司 洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司