变桨轴承钢球/沟道接触载荷分布规律

《轴承》 2012年第8期

庞健华,洪荣晶,高学海,陈捷

(南京工业大学 机械与动力学院,南京 211816)

摘要: 工程实践表明,安装基础刚性、螺栓预紧力、安装表面平面度等各种因素对风力发电机变桨轴承的运行性能有显著影响,钢球/沟道接触载荷分布规律是研究转盘轴承运行性能、承载能力及寿命等的基础。讨论了一种用弹簧单元模拟钢球 /沟道接触的有限元建模方法,并给出了应用实例,研究了安装基础刚性、螺栓预紧力、安装表面平面度等对变桨轴承钢球/沟道载荷分布规律的影响。

关键词: 变桨轴承; 转盘轴承; 有限元分析; 接触载荷分布

中图分类号: TH133.33;0241.82 文献标志码: A 文章编号: 1000-3762(2012)08-0001-04

Steel Ball - Raceway Contact Load Distribution in Blade Bearings

PANG Jian - Hua,HONG Rong - jing,GAO Xue - hai,CHEN Jie

(College of Mechanical and Power Engineering,Nanjing University of Technology,Nanjing 211816,China)

Abstract: The engineering practice shows that various kinds of factors such as installation rigid,bolt preloaded force, mounting surface flatness, and etc. have significant influence on the operation performance of blade bearings for wind turbine, and the ball - raceway contact load distribution in slewing bearings is the basis of the research in the operating performance,bearing capacity and fatigue life. A finite element modeling method is discussed in which a spring element is used to simulate the ball - raceway contact and the application examples are given. Then, the influence of the installation rigid,bolts preloaded force and mounting surface flatness on the ball - raceway contact load distribution in blade bearings is researched.

Key words: blade bearing; slewing bearing; finite element analysis; contact load distribution

变桨轴承作为变桨系统的关键零件,其装机后的受力和变形情况将严重影响风机的可靠运行。传统的转盘轴承设计理论不考虑安装基础刚性、螺栓预紧力和安装平面的平面度等因素,假设转盘轴承工作于完全刚性的理论环境下,只考虑转盘轴承钢球/沟道的接触变形[1 - 10]。在实际工作中,转盘轴承安装基础不可能完全刚性,安装平面也存在一定的平面度误差,而且研究也表明安装平面和安装基础对转盘轴承受力状态的影响不容忽略。另外,现有的转盘轴承设计理论基本都是基于单排四点接触球转盘轴承的[11 - 12],文中的变桨轴承为大型双排四点接触球转盘轴承,其沟道/钢球的受力状态也不能完全套用单排四点接触球转盘轴承的算法。

有限元方法可以很好地将以上不可忽略的因素纳入设计考虑范围,然而钢球/沟道接触面积和整个转盘轴承尺寸的巨大差异、数百钢球/沟道的非线性接触行为、螺栓预紧行为给变桨机构的有限元建模和求解带来很大麻烦。文中讨论了一种用弹簧单元模拟钢球/沟道接触副的有限元建模方法,该方法避免了转盘轴承内部数百对钢球/沟道接触副的建模与求解,简化了有限元模型,提高了有限元建模与求解的效率。

1 建模方法

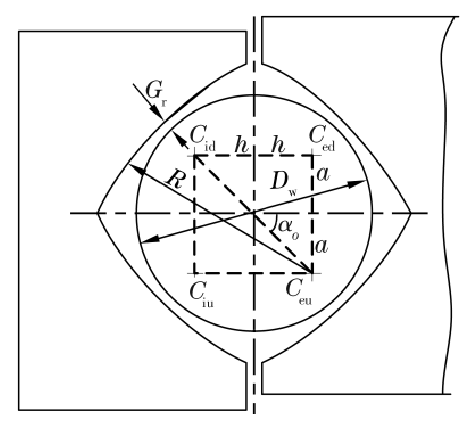

图1 转盘轴承横截面

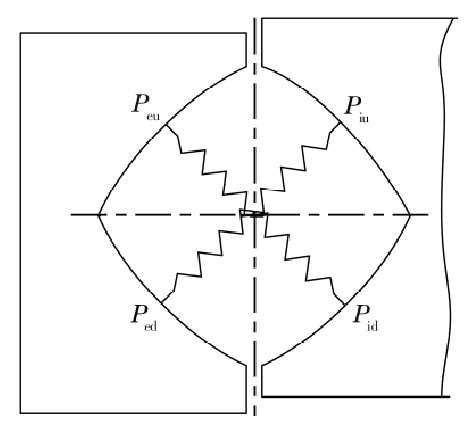

转盘轴承的横截面如图1 所示,Gr为钢球与沟道的间隙,Cid,Ced,Ciu,Ceu为沟道的曲率中心,R为沟道半径,Dw为钢球直径,h 为曲率中心与钢球中心水平距离,a 为曲率中心与钢球中心垂直距离。图1 阐述了不受载时各种参数的关系,接触只发生在 CidCeu或CiuCed方向,这些基础参数可以用一个非线性弹簧来代替,如图2 所示。非线性弹簧Peu- Pid是在 CidCeu方向连接外圈上沟道和内圈下沟道,另一个非线性弹簧Piu- Ped是在CiuCed方向连接外圈下沟道和内圈上沟道。

图2 钢球/沟道的局部建模

钢球/沟道的接触可以用非线性弹簧来代替,只要符合同样的载荷 - 变形特性,钢球和沟道接触的载荷 - 变形关系可以用 Hertz 理论方程表示,为简化建模与求解过程,忽略内、外沟道接触几何的差异,钢球与内、外沟道接触弹性趋近量相等,为内、外沟道总弹性趋近量的一半,即

Q=K(δ/2)3/2,(1)

式中: Q 为接触载荷; K 为接触刚度; δ 为两沟道间的总变形。本例的非线性弹簧的载荷 - 变形特性为

F=KsΔ, (2)

式中: F 为弹簧力; Ks为弹性系数; Δ 为弹簧的变形量。

如果 Δ = δ,则 F = Q,弹簧的弹性系数可表示为

Ks=2-3/2KΔ1/2, (3)

应该注意的是,接触都发生在钢球受压的情况下,弹簧的初始长度为

L=Dw+2Gr, (4)

若钢球沟道有间隙(Gr> 0) ,则弹簧的变形会补偿间隙,非线性弹簧的载荷 - 变形关系如图3所示。如果钢球沟道是过盈的(Gr< 0) ,则非线性弹簧的载荷 - 变形特性应向右朝拉伸区域移动,如图 3 所示。

图3 非线性弹簧的载荷 - 变形

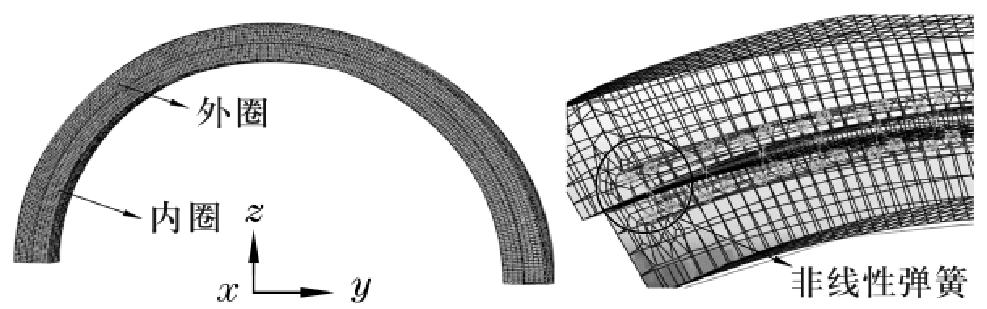

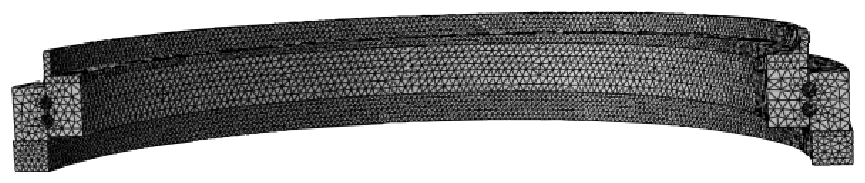

在全局建模中,内、外圈都是8节点3D实体单元,钢球由非线性弹簧代替,转盘轴承内、外圈的网格种子数是整个转盘轴承钢球数的4倍,如图4所示。

图4 转盘轴承的全局建模

2 计算实例

2.1 几何模型

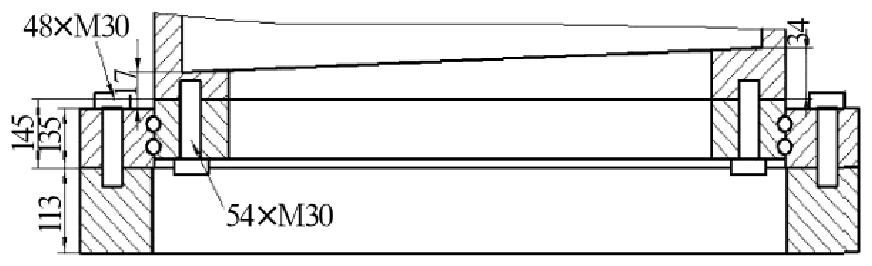

变桨机构如图5 所示,含叶片、变桨轴承、轮毂及连接螺栓。建立有限元模型如图6 所示,建模时采用非线性弹簧模拟钢球/沟道接触行为,在叶根和内圈、轮毂和外圈实际接触位置设置接触,由于只关心转盘轴承的受力和变形,为减小计算量和计算时间,只对叶片和轮毂与转盘轴承安装区域建模,忽略齿圈,另外考虑到变桨机构载荷和几何对称性,只建立180°有限元模型。

图5 风力发电机变桨机构示意图

图6 风力发电机变桨机构有限元模型

转盘轴承参数如下: 外径2 080 mm,内径1 710 mm,球组节圆直径 1 900 mm,钢球直径 35mm,钢球数目每排148个,沟道半径18.375 mm,初始接触角为45°,外圈螺栓节圆直径2 000 mm,外圈螺栓48 × M30,内圈螺栓节圆直径1 800 mm,内圈螺栓54 × M30,钢球/沟道纯滚动摩擦因数为0.006,转盘轴承安装端面接触摩擦因数为0.3。

2.2 主要参数及载荷

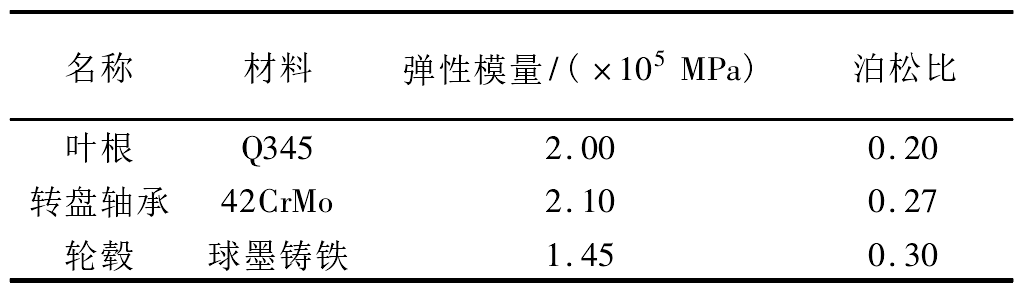

主要零部件材料参数见表1。

表1 零件材料参数

根据(1) ~ (3) 式求解得到转盘轴承钢球/沟道接触刚度,即弹簧单元刚度为

F=-1,607,600(-Δl/2)3/2

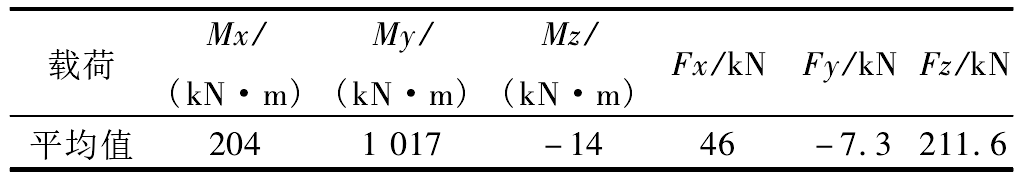

计算时考虑风机正常工况,取平均疲劳载荷。根据客户提供载荷数据,正常工况下计算施加载荷见表2,转化为变桨轴承载荷: M = 1 038 630N·m,Fa= 211.6 KN,Fr= 46 KN.

表2 施加载荷

2.3 计算结果与讨论

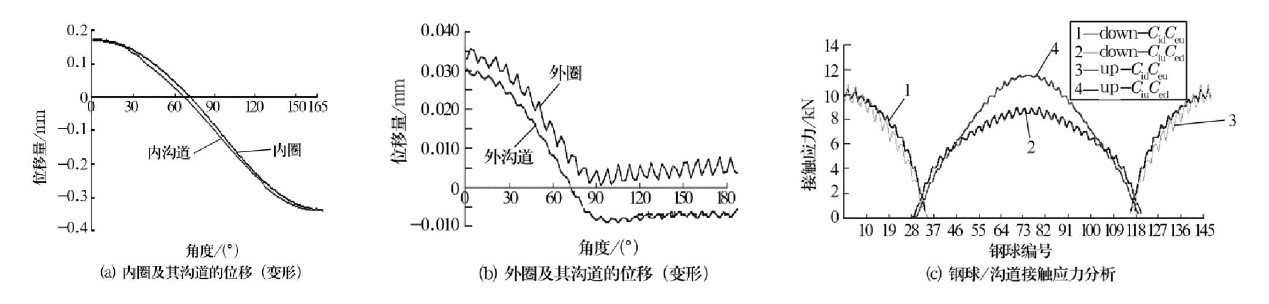

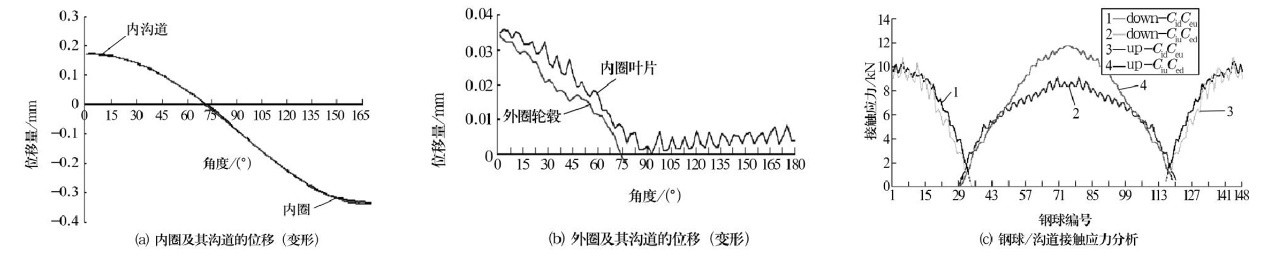

对转盘轴承内、外圈每个螺栓分别施加300,420 KN均布预紧力,假设安装端面为理论纯平,无平面度误差,则转盘轴承沟道变形和钢球/沟道接触载荷分布如图7 所示。

图7 均布预紧力、端面纯平工况下转盘轴承变形和载荷分布

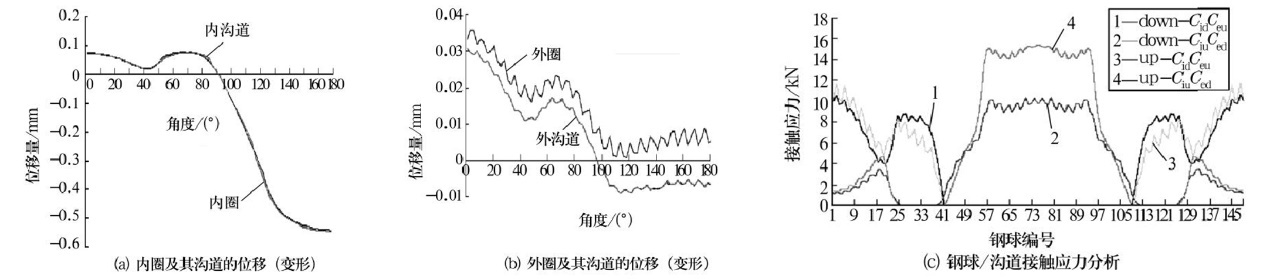

对转盘轴承内圈每个螺栓随机施加300(1 ±0.15)KN预紧力,外圈每个螺栓随机施加420(1 ± 0.15) KN预紧力,假设安装端面理论纯平,无平面度误差,转盘轴承沟道变形和钢球/沟道接触载荷分布如图8所示。

图8 15%随机误差预紧力、端面平整的工况下转盘轴承变形和载荷分布

对转盘轴承内圈每个螺栓随机施加300(1 ±0.15) KN预紧力,外圈每个螺栓随机施加420 KN均布预紧力,叶根端面0.3不平度,转盘轴承沟道变形和钢球/沟道接触载荷分布如图9所示。

图9 内圈15%随机误差预紧力、叶根端面平面度为0.3的工况下转盘轴承变形和载荷分布

图7 ~ 图9中down - CidCeu为下排沟道CidCeu方向接触载荷; down - CiuCed为下排沟道CiuCed方向接触载荷; up - CidCeu为上排沟道CidCeu方向接触载荷; up - CiuCed为上排沟道CiuCed方向接触载荷,方向如图10所示。

比较图7和图8,在不考虑安装端面平面度误差,假设安装端面纯平的情况下,螺栓的预紧力对转盘轴承钢球/沟道接触载荷分布和支承圈变形几乎没有影响,当然这是在螺栓预紧力足够大,安装基础端面和转盘轴承端面不分离的前提下得到的结论。比较图8和图9,考虑安装平面的平面度误差后,在螺栓预紧力和外部载荷的综合作用下,转盘轴承的支承圈发生了不规则的畸变,钢球/沟道接触载荷分布也发生了极不规则的突变。

3 结论与建议

当安装端面存在平面误差时,出现了沟道载荷分布突变和沟道畸变,导致局部钢球/沟道的挤压滑动,出现不可预测的变桨驱动力矩剧增甚至卡桨; 在没有平面度误差的情况下,螺栓预紧力、安装凸缘厚度等对变桨轴承的受力和变形影响可以忽略; 叶根凸缘和轮毂凸缘安装端面的平面度对变桨轴承的受力和变形有严重影响,因此在变桨机构设计时应特别注意叶根和轮毂安装端面的平面度。

由于接触应力与接触载荷之间存在3次方关系,故接触载荷的微幅增加即可导致接触应力的急剧增加,从而急剧降低变桨轴承的承载能力和寿命,平面度对变桨轴承的寿命有严重影响。

结合以上分析提出如下建议: 叶根凸缘和轮毂凸缘安装端面的加工平面度误差不要大于变桨轴承安装端面的平面度误差; 安装时,在拧紧螺栓前用塞尺沿转盘轴承端面和叶根及轮毂凸缘安装端面做360°检测,如果发现安装端面间存在较大的间隙,应作调整,直至间隙符合要求,再拧紧螺栓。

参考文献:

[1] Zupan S, Kunc R, Prebil I. Experimental Determination of Damage to Bearing Raceways in Rolling Rotational Connections [J]. Experimental Techniques, 2006, 30(2): 31 - 36.

[2] Amasorrain J I, Sagartzazu X, Damián J. Load Distri-bution in a Four Contact - point Slewing Bearing [J]. Mechanism and Machine Theory, 2003, 38: 479 - 496.

[3] Zupan S, Prebil I. Carrying Angle and Carrying Capacity of a Large Single Row Ball Bearing as a Function of Geometry Parameters of the Rolling Contact and Supporting Structure Stiffness [J]. Mechanism and Machine Theory, 2003, 36: 1 087 - 1 103.

[4] Harris T A, Kotzalas M N. Rolling Bearing Analysis [M]. 5th ed. New York: Taylor & Francis Group, 2006.

[5] Liao N T, Lin J F. A New Method for the Analysis of Deformation and Load in a Ball Bearing with Variable Contact Angle [J]. ASME Journal of Mechanical Design, 2001, 123: 304 - 312.

[6] Kania L. Modelling of Rollers in Calculation of Slewing Bearing with the Use of Finite Elements [J]. Mechanism and Machine Theory, 2006, 41: 1 359 - 1 376.

[7] Kunc R, Prebil I. Numerical Determination of Carrying Capacity of Large Rolling Bearings [J]. Journal of Ma-terials Processing Technology, 2004, 155 - 156: 1 696 -1 703.

[8] Daidié A, Chaib Z, Ghosn A. 3D Simplified Finite Elements Analysis of Load and Contact Angle in a Slewing Ball Bearing [J]. ASME Journal of Mechanical Design, 2008, 130: 82 - 101.

[9] Smolnicki T, Rusiński E. Superelement - based Modeling of Load Distribution in Large - size Slewing Bearings [J]. ASME Journal of Mechanical Design, 2007, 129: 459 - 463.

[10] Smolnicki T, Derlukiewicz D, Stańco M. Evaluation of Load Distribution in the Superstructure Rotation Joint of Single - bucket Caterpillar Excavators [J]. Automation in Construction, 2008, 17: 218 - 223.

[11] NWTC - Certification Team Guideline DG03 Wind Turbine Design Yaw & Pitch Rolling Bearing Life [R]. NREL, USA, 2000.

[12] Hong C Y. Inferential Reasoning Formula for a Slewing Bearing [J]. Journal of Chongqing Architecture University, 1980, 2(1): 82 - 108.

洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司 洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司