国内外轴承钢的现状与发展趋势(一)

中国高端轴承的需求分析

1 中国高端轴承的需求分析

对国内外高端轴承的应用调查表明,作为准高速铁路客车和高速铁路客车最为关键的部件之一的专用配套轮对轴承,全部需要从国外进口,严重制约了国内高速铁路客车产业的健康和持续发展[8];国外汽车变速箱轴承使用寿命最低50万km,而国内同类轴承寿命约10万km,且可靠性、稳定性差[9];风电用轴承的使用寿命要求达到20年,国内目前依然没有能力提供2MW以上风电机组的增速器轴承和主轴轴承[10]。国外高速精密机床主轴轴承高速性能指数 Dn 值可达到 4 × 106 r/min,而中国同类产品 Dn 值最高不超过 2.5 × 106 r/min [11]。作为航空发动机的关键基础零部件,国外正在研发推力比为15~20的第3代航空发动机轴承,准备在2020年前后装配到第5代战机,而中国则在进行第2代航空发动机轴承的研发[12]。

1.1 航空发动机轴承

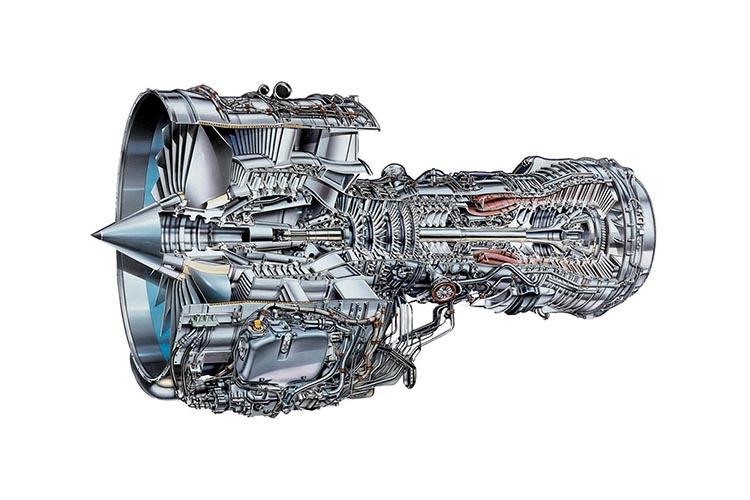

国外v2500航空发动机

近半个世纪以来,美国航空发动机技术在快速发展,军用发动机的推重比从开始的2~3级提高到7~8级(第1代航空发动机)、10~12级(第2代航空发动机),再到正在研发的15~20级(第3代航空发动机)的发展历程[13]。作为航空发动机关键基础件的

主轴轴承和齿轮,其寿命与可靠性与国外相比存在较大差距,成为制约中国航空发动机的主要因素之一。轴承材料的性能,是决定轴承使用寿命和可靠性的关键因素之一。目前国外轴承采用的轴承钢从20世纪中期至今已发展3代[14],包括常温(小于150 ℃)使用的第1代,如轴承钢52100;中温(小于350℃)使用的第2代,如M50和 M50Nil(轴承钢内外圈)。近10年来美国研发了第3代航空发动机用轴承齿轮钢,其代表性钢种为耐500℃的高强耐蚀轴承钢 CSS-42L和耐350 ℃高氮不锈轴承钢 X30(Cronidur 30)。但目前中国仍然普遍使用第2代轴承钢。为了推动中国高功重比、长寿命和高可靠性航空发动机的成功研发,需要对航空发动机用耐高温、耐腐蚀、长寿命和高可靠性的第3代耐高温耐腐蚀轴承钢进行深入系统的研究。

1.2 中高档轿车用轴承

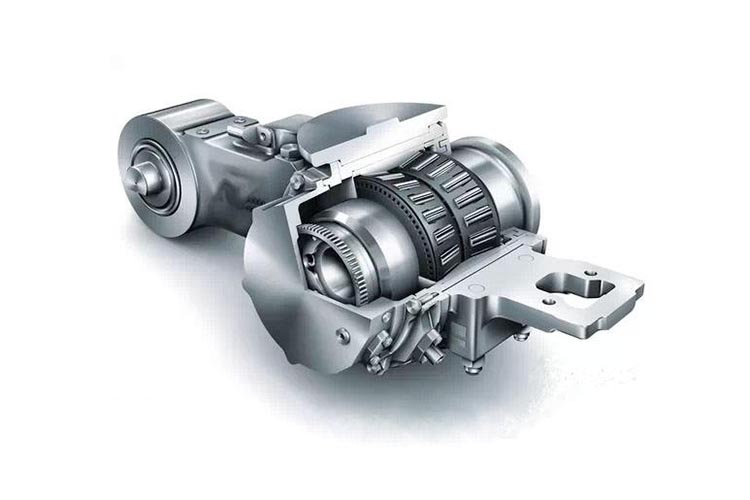

第三代轮毂轴承单元

据有关资料统计[15],比例为40% 的滚动轴承应用于汽车且约占轴承行业产值的1/3。近年来,随着汽车工业的发展和对汽车性能要求的不断提高,汽车轴承向着小型化、轻量化、高速化和高效率化及使用条件越来越苛刻的方向发展。中国汽车产量已从2005年的500多万辆增加到2015年的2400多万辆,预计2030年中国汽车产量将达到3500万辆,汽车用轴承的产值将达到近900亿元。但目前国产汽车用变速箱的寿命为10万 km,远远低于国外的50万km,导致中国高档轿车变速箱全部从国外进口。对于汽车轮毂轴承,中国目前处于广泛应用的第1代和第2代轮毂轴承(球轴承)和研发第3代轮毂轴承的阶段[16]。第3代轮毂轴承单元的主要优点是可靠、有效载荷间距短(刚性高)、易安装、无需调整、结构紧凑等。而第3代轮毂轴承单元在欧洲已广泛应用。目前中国引进车型大多采用这种轻量化和一体化结构轮毂轴承。另外随着现代汽车的节能需求,变速箱结构更简单、质量更轻、可靠性更高和噪声更低。而目前国产轿车用中高档自动变速箱及CVT无级变速箱等还主要依靠进口[17]。除了轴承设计和加工制造以外,像GCr15、S55C、42CrMo和G20CrNiMo等真空脱气轴承钢的夹杂物与碳化物的质量控制水平低,也严重影响了国产汽车用轴承的寿命与可靠性。

1.3 轨道交通用高端轴承

舍弗勒(Schaeffler )高铁轴承

轨道交通车辆主要包括高速铁路客车、重载货车及城市轨道车辆。目前世界高速铁路客车发展越来越迅速,运行速度越来越高(最高时速420 km/h)。因其能源消耗与环境污染是航空运输的1/5,是汽车运输的1/10,成为未来绿色环保的主要交通工具[18]。随着中国铁路货车单车载重达到70 t级、时速向120 km迈进和寿命达到150万 km的发展,铁路轴承需要更高的承载能力、更长的使用寿命和更高的可靠性。目前中国铁路重载列车用轴承全部采用国产电渣重熔G20CrNi2MoA渗碳钢制造,其成本远远高于国外采用超高纯 真空脱气轴承钢材料。另外目前中国电渣钢中的氧的质量分数最低仅仅达到 (15~30) × 10-6,导致电渣轴承钢中的夹杂物含量也远远高于氧的质量分数为 (4~5) × 10-6的国外超高纯真空脱气轴承钢。因此有必要开发超高纯真空脱气轴承钢以替代电渣钢,实现中国重载铁路货车轴承的低成本、长寿命和高可靠性。另外城市轨道交通进入史无前例的快速发展阶段,公共轨道交通已成为在城市和市郊区域的拥挤街道中代替汽车的主要选择。但目前国内地铁用轴承长期被国外SKF、NTN、FAG、TIMKEN、NSK等国际知名企业垄断。

目前国外(日本、欧洲与美国)对超高纯轴承钢(EP钢)的真空脱气冶炼技术、夹杂物均匀化技术(IQ钢)、超长寿命钢技术(TF钢)、细质化热处理技术、表面超硬化处理技术和先进的密封润滑技术等的研究比国内系统深入,而且已经应用到轴承的生产和制造,从而大幅度提升了轴承的寿命与可靠性。而中国所用电渣轴承钢不仅质量水平低于国外高端真空脱气轴承钢,而且成本也比真空脱气钢高出2000~3000元/吨,所以未来中国需要开发超高纯、细质化、均匀化与质量稳定的真空脱气轴承钢代替目前采用的电渣轴承钢,需要进行以真空脱气轴承钢为材料的轨道交通轴承的模拟设计、加工制造、密封润滑和应用研究,以实现高速铁路客车、重载货车及城市轨道车辆用轴承的低成本化与国产化。

1.4 大型精密高速数控机床用轴承

数控机床用角接触球轴承

中国高速电机主轴存在的主要问题是轴承寿命低。国外公司通过对钢材、滚动体、保持架、润滑和密封方面进行研究,推出了Dn值达到4.0×106 r/min的超高速角接触主轴轴承[19]。为满足磨削等一些恶劣环境的要求,一些公司还推出了带有非接触密封的精密主轴轴承以及密封元件等。国外一些公司可提供注入适量润滑脂的密封主轴轴承,用户使用时不需要清洗和加入润滑脂,便于装配,避免污染,达到长寿命。与国外机床轴承对比,国产轴承存在精度储备量低、精度不稳定、短期丧失原有精度;轴承温升高;因材质和热处理因素导致轴承寿命低;尺寸允差离散度偏大和配对角接触轴承的预载荷偏差量大等等一系列问题[20]。

可以看出,作为高端装备之母的机床轴承在模拟设计、加工制造、密封润滑以及轴承材料等方面全面落后于国外。在轴承用钢材质量控制技术方面,中国使用的高端真空脱气轴承钢的质量一般只能达到国外Z级钢的水平,迫切需要开发超纯净轴承钢(相当于EP钢)以及更高级别的SHX钢来满足高精度高速机床轴承的使用要求。要加速中国加工制造业的发展,高档精密机床用轴承的系统化研究应该成为中国高端装备基础件研发的重中之重,这包括超高纯轴承钢冶炼技术研发、长寿命新材料技术(SHX)、高精度加工和先进热处理技术等。

1.5 大型薄板轧机设备用轴承

轧机轴承

轧钢机轴承,特别是轧机轧辊辊颈轴承,作为轧机设备中的关键零件,其可靠性和稳定性直接影响了轧机的使用寿命[21]。目前国产轧机轴承的寿命短,可靠性差,满足不了客户需求,这是国内轧机轴承存在的一个共性问题。日本NSK与NTN轴承公司分别开发了表面奥氏体强化技术,即通过增加表层奥氏体含量,开发出了TF轴承和WTF轴承,从而将轴承的寿命提高了6~10倍[22]。

大多数轧机辊颈轴承的损坏是由于轧制过程中轧制油和氧化皮侵入轴承内部引起的。未来发展方向就是如何通过材料选择、优化设计、表面处理来进一步提高轧机轴承的使用寿命、使用温度和运转精度。目前国内关键轴承选择采用电渣重熔渗碳轴承钢来保证轧机轴承的寿命与运转精度。未来需要进行轧机用GCr15SiMn和G20Cr2Ni4等轴承钢的超高纯真空脱气冶炼和轴承表层大奥氏体量控制热处理等技术的研发,以提高轧机轴承的寿命、精度和降低轧机轴承的成本。

1.6 风力发电装备用轴承

风电变速箱轴承

轴承属于风电机组的核心零部件。风电轴承的范围涉及从叶片、主轴和偏航所用的轴承,到齿轮箱和发电机用的高速轴承。由于风电设备使用环境恶劣、安装维修维护不便,对轴承零件的质量要求更严格。不但要求轴承具有足够的强度和承载能力,还要求其寿命一般不低于20年[23]。

目前国产风电轴承逐渐形成了规模化、系列化生产,但仅仅限于风电机组中技术门槛相对较低的偏航轴承和变桨轴承,而无法生产技术含量较高的主轴轴承和增速器轴承;目前中国3MW以下风电机组的批量生产能力达4.5万套以上,国产替代率已达到80%以上,但对主轴轴承和增速器轴承,基本还是依靠进口。3MW以上的风电机组配套轴承的国产化问题还没有解决[24]。

国外为了提高风电轴承的强度、韧性和使用寿命,采用了新型特殊热处理钢SHX(40CrSiMo),对于偏航和变浆轴承,通过表面感应淬火热处理控制淬硬层深度、表面硬度、软带宽度和表面裂纹(尤其是齿根部位)的控制;对于增速器轴承和主轴轴承采用碳氮共渗使零件表面得到较多的稳定残余奥氏体体积分数(30%~35%)和大量细小的碳化物、碳氮化物,大大提高轴承在污染润滑工况下的使用寿命[25]。

材料质量是决定风电轴承的最重要因素,中国风电轴承与国外的差距,材料是主要因素,其次为风电轴承设计、工艺水平和工艺装备。未来中国风电主轴轴承和增速器轴承的国产化,需要对风电轴承材料、风电轴承的模拟设计等方面进行研究,解决中国风电机组用主轴轴承和增速器轴承的国产化问题。

参考文献:

[8] 晁代勇.高速铁路轴承试验台设计研究 [D].洛阳:河南科技大学,2011.

[9] 黎桂华.轿车轮毂轴承性能分析与实验研究 [D].广州:华南理工大学,2008.

[10] 冯琴,张先鸣.风电机组中的风电轴承 [J].电器制造,2010(11): 69.

[11] 杨立芳,叶军.高速加工中的机床主轴轴承技术 [J].轴承,2012(1): 54.

[12] 唐云冰.航空发动机高速滚动轴承力学特性研究 [D].南京:南京航空航天大学,2005.

[13] 赵振业,李春志,李志,等.探索新机理,创新超高强度轴承齿轮钢 [c] //中国工程院化工、冶金与材料工程学部第五届学术会议论文集.北京:中国石化出版社,2009: 517.

[14] Zaretsky E V. Bearing and gear steels for aerospace applications [R]. USA: NASA, 1990.

[15] 刘耀中,张松.汽车轴承的材料及热处理长寿命技术[J].轴承,2010(9): 51.

[16] 肖晖.国外汽车轮毂轴承的发展 [J].现代零部件,2003(1): 67.

[17] 刘汝卫,张钢,殷庆振,等.汽车轮毂轴承的发展现状及趋势 [J].现代机械,2009(6):78.

[18] 叶军,杨立芳.发展中的轨道交通车辆用轴承 [J].轴承,2013(12): 61.

[19] 姜韶峰,王小龙,袁玉同.精密机床轴承的特点与应用技术 [J].轴承,2011(7): 57.

[20] 姜韶峰.精密机床轴承应用技术 [J].轴承工业,2012(3): 8.

[21] 方名.轧辊颈轴承的正确安装与维护 [J].设备管理与维护,2010(4): 16.

[22] 王建喜,陈於学,黄志强.钢铁工业中轴承技术的发展趋势 [J].轴承,2006(3): 43.

[23] 冯琴,张先鸣.风电机组中的风电轴承[J].电器制造,2010(11): 69.

[24] 杨晓蔚.风电产业、风电设备及风电轴承 [J].轴 承,2009(12): 54.

[25] 何加群.风电产业和风电轴承 (一)[J].电 气 制 造,2009(9): 58.

洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司 洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司