热处理和残余应力对钢球滚动疲劳寿命的影响

《热处理》2016年第31卷 第3期

阿野亮介1,藤井正浩2,大崎浩志1

(1.(株)天迁钢球製作所技術開發部,日本;2.岡山大学大学院自然科学研究科,日本)

摘要:滚动轴承是一种重要的机械零件,是工业和人们日常生活的基础。要求轴承圈和滚动元件的接触面具有很高的承受周期性载荷的稳定性。对于深沟滚珠轴承这样的滚动轴承,其滚珠广泛采用高碳铬轴承钢(JIS SUJ2)制作。笔者研发了可靠性较高的钢球材料,弄清了与滚动疲劳有关的特性的影响。本文采用热处理工艺(淬火和回火)、喷丸及制造工艺不同的各种钢球,研究了热处理和喷丸处理产生的残余应力对滚动疲劳寿命的影响,从而弄清了硬度和组织对钢球滚动疲劳寿命的影响,获得了最合适的热处理工艺。此外还弄清了喷丸产生的残余应力会缩短钢球的疲劳寿命,提出了最佳的残余应力分布。

关键词:滚动轴承;钢球;疲劳寿命;热处理;残余应力;喷丸

中图分类号:TG162.7 文献标识码:A 文章编号:1008-1690(2016)03-0043-06

Influence of Heat Treatment and Residual Stress on Rolling Fatigue of Steel Ball

Ryousuke AN01, Masahiro FUJII2, Hiroshi OHSAKI1

(1. Technology Development Department,Amatsuji Steel Ball Mfg. Co., Ltd., Japan; 2. The Graduate School Science and Technology, Japan)

Abstract: Rolling bearing is an important machine element on which industry and people’s daily life are based. The contact surface of beating rings and rolling elements are expected to have high reliability against repeated load. As the material for steel balls used for rolling bearing such as a deep groove ball beating, high carbon—chromium steel for bearing(JIS suJ2)is widely used. The authors have developed materials used for bearing ball to gain higher reliability, and have clarified the effect of characteristics associated with the rolling fatigue. In this paper the influence of heat treatment and residual stress formed by peening process on rolling fatigue life is investigated with various steel balls prepared by various heat treatment (hardening and tempering), peening and manufacturing processes. Consequently, the effect of hardness and microstructure on the rolling fatigue life of the steel ball was clarified, and the most appropriate heat treatment practice was derived. Also, it was clarified that the residual stress developed during peening will shorten the fatigue life of steel ball,an optimum residual stress distribution being proposed.

Key words: rolling bearing; steel ball; fatigue life; heat treatment; residual stress; peening

0 引言

滚动轴承是一种与工业生产和人们日常生活密切相关的重要机械零件,其结构元件(滚动体和轴承圈滚道)的接触面承受周期性载荷,故要求具有很高的运行可靠性。对于深沟滚珠轴承这样的滚动轴承,其滚珠(钢球)广泛采用高碳铬轴承钢SUJ2制作。

目前,为了提高轴承的可靠性,人们进行了有关新钢球材料的研发。具体地说,就是在SUJ2钢的基础上添加Si和Mo,以提高回火抗力和马氏体强度。关于这一点,有关文献已经做过介绍。但是,这种钢球用的材料价格昂贵,难以推广应用。所以迄今钢球行业仍广泛采用SUJ2钢。

本文研究了热处理和喷丸处理产生的残余应力对SUJ2钢制钢球可靠性以及滚动疲劳寿命的影响。尽管热处理工艺的最佳化以及残余应力对疲劳寿命的影响,业内已作了较多的研究,但关于残留应力,不仅是其数值大小,同时也涉及喷丸处理前后磨削量的变化对应力分布的影响,这些都有详细探究的必要。

本文采用动载荷寿命试验机,评定了经不同工艺热处理、喷丸强化以及喷丸处理前后磨削量不同的SUJ2钢制钢球的疲劳寿命。

1 材料和试验方法

1.1 材料

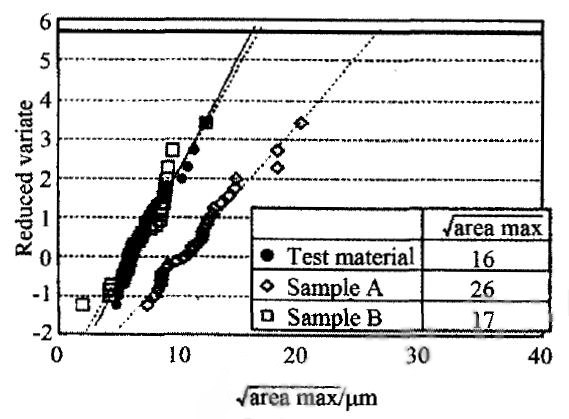

图1 试验用钢的纯净度

Fig.1 Cleanliness of test material

如上所述,试验用钢球材料为SUJ2钢,其化学成分列于表1。众所周知,滚动轴承的剥落主要发生在滚动体与滚道的接触面,系以氧化物类的非金属类夹杂物为起点。为此,长期以来,人们一直致力于降低钢中氧含量的研究。本文选用的钢球材料系含氧量为5 X 10-6的低氧钢。图1表示采用极值统计法获得的试验用钢的纯净度评价结果。

表1 试验用材料的化学成分(质量分数, %)

Table 1 Chemical compositions of test material(mass fraction, %)

| 试验用材 | C | Si | Mn | P | S | Ni | Cr | Mo | Cu | O | Ti |

| SUJ2钢 | 1.00 | 0.22 | 0.31 | 0.017 | 0.006 | 0.06 | 1.42 | 0.02 | 0.09 | 0.0005 | 0.0017 |

为了研究热处理工艺和残余应力对钢球滚动疲劳寿命的影响,尽可能排除纯净度的影响,采用高纯净度的材料极为重要。由图1可以看出,本文研究用钢的纯净度优于钢球常用材料(试样A和B),而且试验用钢球全部用同一冶炼炉号的线材制作。

1.2 试验钢球

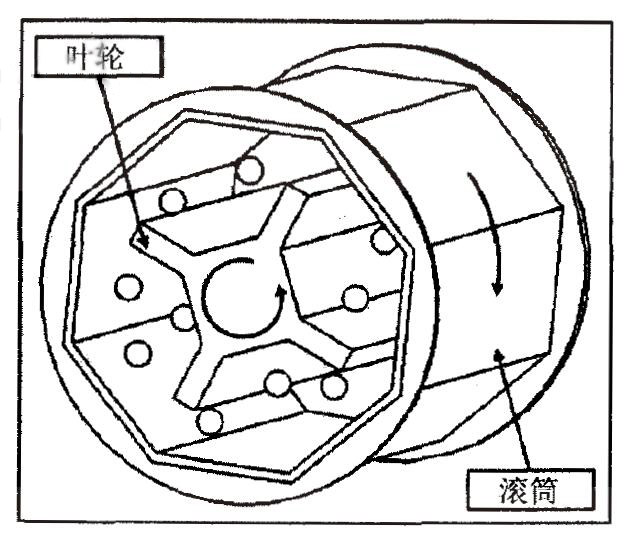

图2 喷丸机示意图

Fig.2 Schematic diagram of peening machine

钢球制造时通常先将购入的线材切割成一定长度的坯料,然后用半球形冲模冷冲成球形,这时在模具的间隙中将形成飞边,随后的工艺是去除飞边,再进行热处理(淬火和回火),使钢球具备适当的强度。接着进行磨削和超精加工,还须进行喷丸处理。

所谓喷丸处理,就是将钢球装入滚筒内,使钢球因搅拌作用而相互撞击,借此防止之后在搬运及装配时表面产生划痕。

图2为试验钢球强化处理所用设备的简图。在向带有叶轮的滚筒中装入钢球后,滚筒本身的回转就能搅拌钢球。同时,由于滚筒内设置了叶轮,它与滚筒逆向旋转,可提高钢球之间的冲击速度。也就是说,变更滚筒和叶轮的旋转速度以及处理时间,就可以使钢球产生不同大小的残余压应力。

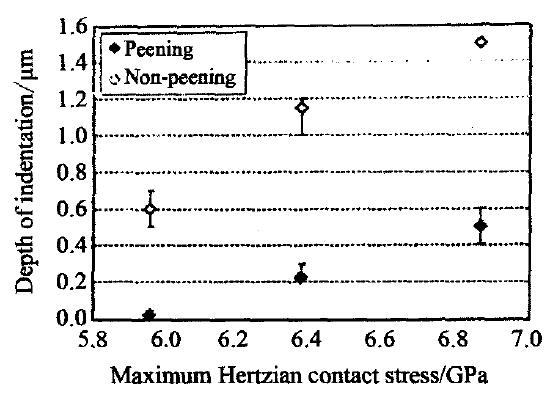

图3 钢球喷丸处理与压痕深度之间的关系

Fig.3 Relationship between peening and depth of indentation

图3表示经和未经喷丸处理的钢球,在不同的外加接触应力作用下,在接触部位形成的压痕深度。由图3可知,经过喷丸处理的钢球压痕明显变浅,可见喷丸处理是抑制压痕深度的极为有效的措施。而且如图3所示,喷丸处理的有效性表现在实际钢球在装配中极高的压应力所造成的后果。日常生产中,虽然钢球装配中产生的压痕非常浅,对滚动疲劳

寿命也无明显影响,但其对滚动轴承的噪声却有极其严重的影响。

本文试验用钢球的热处理及喷丸处理工艺参数列于表2。如表2所示,试样(a~i)只进行不同工艺的热处理,不进行喷丸处理

表2 钢球试样的热处理和喷丸工艺参数

Table 2 Heat treatment and peening conditions of sample balls

| 试样 | a | b | c | d | e | f | g | h | i | j | k | l | m | n | o |

| 淬火温度/K | 1103 | 1133 | 1163 | 1133 | |||||||||||

| 回火温度/K | 403 | 433 | 463 | 403 | 433 | 463 | 403 | 433 | 463 | 433 | |||||

| 滚筒转速 / (r/min) | – | – | – | – | – | – | – | – | – | 60 | |||||

|

叶轮转速 / (r/min) |

– | – | – | – | – | – | – | – | – | 200 | 300 | 500 | 200 | 300 | 500 |

| 喷丸时间 / min | – | – | – | – | – | – | – | – | – | 90 | 120 | 120 | 90 | 120 | 120 |

| 残余应力位置 | – | – | – | – | – | – | – | – | – | 钢球内部 | 钢球表面 | ||||

试样(a)~(c)、(d)~(f)、(g)~(i)的淬火温度分别为1 103 K、1 133 K和1 163 K;回火温度,试样(a)、(d)、(g)为403 K,(b)、(e)、(h)为433 K,(c)、(f)、(i)为463 K。如此变更热处理工艺参数,例如试样(a)、(b)、(c)可以在相同淬火温度(1 103 K)条件下试验回火温度(分别为403 K、433 K、463 K)对钢球滚动疲劳寿命的影响。同理,试样(a)、(d)、(g)则可以用来试验在403 K回火条件下,不同淬火温度(1 103 K、1 133 K、1 163 K)对钢球滚动疲劳寿命的影响。

图4 试样(j)~(o)中的残余应力分布曲线

Fig.4 Residual stress curves of sample(j)~(o)

此外,将试样(j)~(o)设定淬火温度为1 133 K,回火温度统一为433 K,改变喷丸处理工艺,用来研究残余应力的影响。试样(j)~(o)的喷丸处理工艺为:滚筒转速60 r/min,改变叶轮转速和处理时间,使喷丸处理产生的残余应力发生变化。残余压应力值的大小排序为:

试样(j)、(m)<试样(k)、(/1)<试样(1)、(O)

试样(j)、(in),试样(k)、(n)以及试样(1)、(0)

则是喷丸工艺相同,改变喷丸处理前后的磨削量,目的是研究成品钢球的应力分布状态。在喷丸处理时,残余应力不是在钢球的表面而是在表面以下部位形成的,其峰值处于试样(j)、(k)、(1)和(m)、(n)、(o)三者在试验完成时最接近表面的部位。

图4表示试样(j)~(o)中的残余应力分布,是在钢球表面电解抛光之后用x射线衍射法测定的。试样(j)~(o)是热处理工艺相同时的残余应力分布状态。此外,图4中还表示出了下文提到的试样(j)的残余应力影响区Sσ。

还须说明,试验用钢球的原材料线径为6.5 mm,钢球的成品尺寸为9.53 mm。

1.3 试验方法

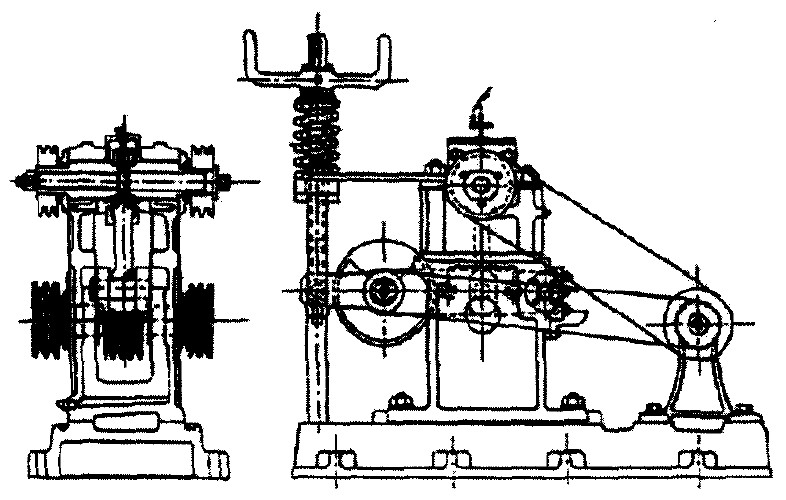

图5 动载式轴承试验装置

Fig.5 Dynamic load type bearing test rig

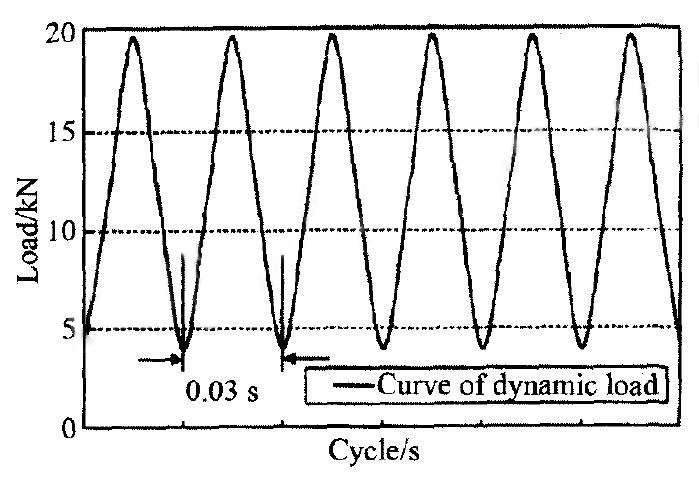

图6 动载曲线

Fig.6 Curve of dynamic load

采用如图5所示的普田型交变载荷疲劳试验机进行钢球滚动疲劳寿命试验,表3和图6表示试验条件以及交变载荷的波形。在深沟滚珠轴承运行中仅承受径向载荷,轴承内也存在非负载区,此区域中钢球自转中心变化率极高,为此内外套和钢球的循环应力作用会导致体积增加,钢球的寿命将比套圈长。而在本文试验条件下,钢球先发生剥落,但其机制尚不明确。

表3 动载式滚动接触疲劳试验条件

Table 3 Conditions of dynamic load type rolling contact fatigue test

| 轴承试样 | 6206 |

| 载荷 / kN | 11.8 ± 7.8 |

| 轴承转速 / (r/min) | 2 000 |

| 润滑剂 | 轴承润滑油 (ISO-VG8) |

| 最大赫兹接触应力 / GPa | 4.8 (在19.6 kN下) |

再者,如果在钢球剥落前内外套已经剥落,则更换内外套继续试验,至1 000 h时中断试验。本文试验是针对钢球,下面的维泊尔(Weibull)分布图可以用来分析钢球的疲劳寿命。

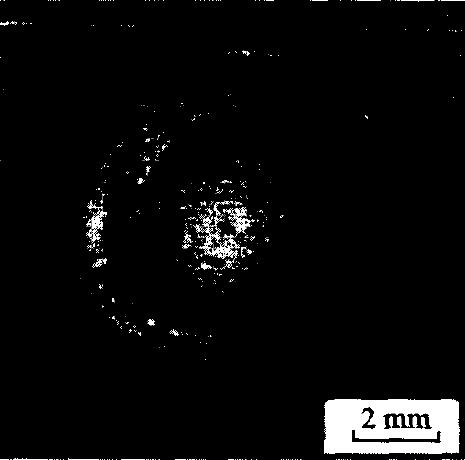

图7 典型的试样剥落形貌

Fig.7 Representative morphology of the sample flaking

图7为试验中剥落钢球的典型外观形态。试验中,润滑几乎是弹性流体动力润滑(EHL)状态。一旦钢球内部发生开裂,在循环应力的作用下,裂纹会迅速扩展导致剥落,表现为典型的滚动疲劳损伤。试验中,钢球剥落的深度为0.5~1.0 mm,也有部分超过1.0 mm的深度剥落损伤。此外,疲劳寿命短的试样(h)和(i)的剥落都非常浅,不到0.5 mm。

2 试验结果

2.1 热处理工艺对钢球滚动疲劳寿命的影响

图8 试样(a)~(i)滚动疲劳寿命的维泊尔分布图

Fig.8 Weibull plots of rolling fatigue lives of sample(a)~(i)

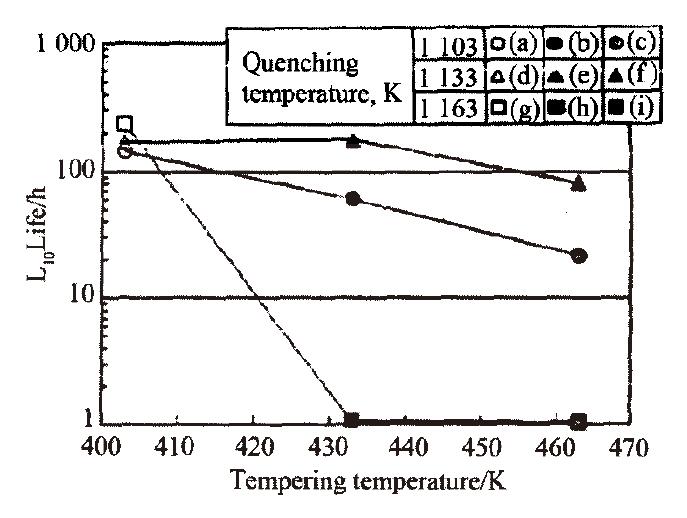

图9 图8的L10寿命

Fig.9 L10 lives of figure 8

为了研究热处理工艺对钢球滚动疲劳寿命的影响,采用经表2所列工艺热处理的钢球试样(a)~(i)进行了滚动疲劳试验,试验结果(维泊尔分布图)如图8所示。图8的L10寿命汇总于图9。图9表明,热处理工艺对钢球滚动疲劳寿命有很大的影响。不同温度淬火,回火温度低的钢球的疲劳寿命均较高。此外,1 103 K淬火的钢球和1 133 K淬火的钢球相比,淬火温度较高的钢球疲劳寿命较高。1 163 K淬火的钢球,即使回火温度也高,但其滚动疲劳寿命仍最短,可见淬火温度的选用极为关键。

下面根据经不同工艺热处理后钢球的疲劳寿命试验结果,详细论述组织和x射线衍射分析结果。

2.2 残余应力对钢球滚动疲劳寿命的影响

图10 试样(j)~(o)滚动疲劳寿命的维泊尔分布图

Fig.10 Weibull plots of rolling fatigue lives of sample (j)~(o)

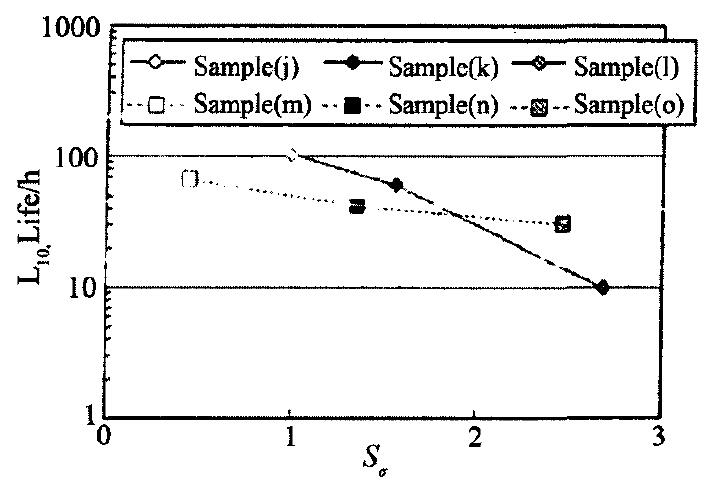

图11 图10的L10寿命

Fig.11 Ll0 lives of figure 10

为了研究残余应力对钢球滚动疲劳寿命的影响,采用经表2所列工艺热处理的钢球试样(i)~(o)进行了滚动疲劳寿命试验,结果(维泊尔分布图)如图10所示。将图l0的L10寿命汇总于图11,图11的横座标s 对应于图4中试样(j)的Sσ(j)是试验钢球的残余应力分布(近似曲线)与残余应力σ=0的链轴所围绕的面积,表示承受残余应力的区域,同时表示出了各试验钢球的Sσ与Sσ(j)的比值。

由图11可见,残余压应力最大的部位如果从试样(j)~(l)的内部扩展到试样(m)~(o)的表面附近,即喷丸处理产生的残余应力的施加区域Sσ越大,钢球的滚动疲劳寿命就越短。此外,尽管热处理工艺相同,如钢球(1)呈现出最短疲劳寿命那样,在试验钢球内部如存在残余应力峰值,则其疲劳寿命会更低。

3 考察分析

3.1 热处理工艺对钢球疲劳寿命的影响

图12 试样(a)~(i)的硬度、FWHM和残留奥氏体量

Fig.12 Hardness, FWHM and retained austenite of sample (a)~(i)

图12表示试样(a)~ (i)的硬度、用X射线衍射测定的半最大值全宽度(FWHM)及残留奥氏体含量(以下简称残奥量),其中FWHM和残奥量是在试验钢球距表面100 μm、200 μm和300 μm深度处测定结果的平均值。

此外,图13为试样(a)、(d)、(g)的残留碳化物面积率及原奥氏体晶粒的平均尺寸。残留碳化物的面积率、奥氏体晶粒的平均尺寸与淬火温度有关,分别从1 103 K、1 133 K和1 163 K淬火的试样(a)、(d)和(g)的研究结果证实了这一点。

由图12可知,随着回火温度的升高,钢球的硬度均下降。但是,从1 133 K淬火的试样(d)、(e)和(f)的FWHM最大,这也与钢球的高硬度相对应。另外,随着淬火温度的升高,作为软组织的残留奥氏体的数量也随之增加,当其含量为10%~20%时对试验钢球的硬度值影响较小。再看图13,淬火温度升高,残留碳化物的面积率减少,固溶效果增强,原奥氏体晶粒的平均粒径则增大。

图13 试样(a)、(d)和(g)的碳化物面积和奥氏体晶粒尺寸

Fig.13 Area of carbide and austenite grain size of sample (a), (d), (g)

如上所述,在研究热处理工艺对钢球滚动疲劳寿命的影响方面,钢球的硬度是很容易通过改变热处理工艺(淬火温度、回火温度)来调整的。但钢球的硬度不是影响其滚动疲劳寿命的唯一因素。图12中,硬度同为64 HRC的试样(b)、(e)和(h),如图9所示其L 。寿命却相差100倍之多。这表明用硬度不能足以评价钢球的疲劳寿命。

钢球的滚动疲劳寿命还受到以残留碳化物面积率为指标的马氏体含碳量、原奥氏体晶粒的平均尺寸及FWHM等因素的影响。

考虑到以上因素,图13中淬火温度同为1 133 K的试样(d)、(e)和(f),其马氏体中固溶的碳含量与原奥氏体晶粒的大小有最佳的平衡。结果就有了如图l2所示的最高的硬度和最大的FWHM。因此,就获得了如图9所示钢球的最佳滚动疲劳寿命。

另外,关于回火温度的影响,对图9中试样(d)、(e)和(f)进行比较可知,回火温度越低,钢球的滚动疲劳寿命越长。但是回火温度过低会导致钢球磨削开裂,应避免回火温度过低。试样(J)~(O)的最佳热处理工艺为:淬火温度1 133 K,回火温度433 K。

3.2 残余压应力对钢球疲劳寿命的影响

如图4所示,曾通过改变喷丸处理工艺及其处理前后的磨削量来得到残余应力值及其分布状态不同的钢球。

图14 试样(j)~(o)的FWHM曲线

Fig.14 FWHM curves of sample (j)~(o)

图14表示试样(J)~(o)采用X射线衍射测定的FWHM分布。喷丸处理时由于钢球之问的碰撞,钢球内部形成残余压应力,致使其FWHM下降。

再者,关于S(FWHM),如图14中试样(j)对应的SFWHM(j),试验钢球的FWHM分布(近似曲线)与FWHM=700 degree的纵轴围成的面积,为FWHM减少的区域。各试验钢球的SFWHM与SFWHM(j)类同。由于滚动疲劳致使FWHM下降,喷丸处理使钢球内部形成残余压应力,同时使FWHM下降,结果是钢球相当于承受滚动疲劳。

同时,将图9中未进行喷丸处理的试样(e)的L10寿命相对照,热处理工艺相同的图11的试样(j)~(o)的L10寿命都非常短。主要原因是,喷丸处理产生的压应力会缩短滚动疲劳寿命,并且残余压力的施力区Sσ与FWHM的减少区域SFWHM值也随喷丸处理前后研磨量而变化,在1.2节中述及的以抑制压痕产生为主要目的的喷丸强化,如果考察其对滚动疲劳寿命的影响,则应该具有试样(m)~ (o)应力分布状态。

本文着眼于研究容易检测的钢球表层的残余压应力(切线方向),检测结果中考虑了电解磨削引起残余应力重新分布的影响。此外,尚未定量反映钢球内部的残余拉应力。但是,由于是与钢球表层的残余压应力(切线方向)相平衡的,如钢球内部(剥落深度附近)产生残余拉应力(径向),钢球表层切线方向的残余压应力越大,钢球内部(径向)的残余拉应力也将越大。对于钢球内部的剥落损伤而言,径向的残余拉应力是不能忽视的。本文仅讨论了钢球表面层残余压应力对滚动疲劳寿命的影响,也间接反映了钢球内部残余拉应力的影响。

4 结论

(1)热处理工艺影响钢球的滚动疲劳寿命。在硬度值相同的情况下,如果马氏体中的含碳量和原奥氏体晶粒尺寸不同,其滚动疲劳寿命也大不相同。

(2)为使钢球获得良好的滚动疲劳寿命,热处理时,必须保证钢球在淬火温度下,奥氏体晶粒既不粗化又能使钢球淬火后马氏体中有适度的含碳量。同时,回火温度的设定应以半最大值全宽度(FWHM)不过分下降为宜。

(3)钢球的滚动疲劳寿命受残余应力施力区大小的影响。该区域越大,FWHM越低,滚动疲劳寿命越短

(本文由江苏LCD轴承研究所股份有限公司黄培高级工程师根据日文资料编译)

洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司 洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司