超快速冷却对轴承钢球化退火的影响

王永红1,李壮2,张金明3

(1. 河北永洋钢铁有限公司,河北 永年 057150;2. 沈阳航空工业学院 材料科学与工程学院,辽宁 沈阳 110034;3. 沈阳标准件研究所,辽宁 沈阳 110141)

摘要:通过对轴承钢热轧后超快冷却,再进行球化退火,研究了超快速冷却对轴承钢球化退火后组织和性能的影响。结果表明:轴承钢经热轧后超快冷却、球化退火后,碳化物球化明显。随着终冷温度的降低,轴承钢球化退火后球化组织均匀,硬度增大。轴承钢超快冷却有助于珠光体获得更好的球化效果。

关键词:轴承钢;球化退火;超快冷却;粒状珠光体

中图分类号:TG156.2; TG142.41 文献标识码:A 文章编号:1001-3814(2010)10-0169-03

Effect of Ultra-fast Cooling Process on Spheroidal Annealing of Bearing Steel

WANG Yonghong1, LI zhuang2, ZHANG Jinming3

(1. Hebei Yongyang Iron and Steel Corp., Yongnian 057150, China; 2. Shenyang Institute of Aeronautical Engineering, Shenyang 110034, China; 3. Shenyang Standard Component Research Institute, Shenyang 110141, China)

Abstract: The effects of ultra-fast cooling process on the microstructure and mechanical properties of bearing steel after hot rolling and then spheroidal annealing were investigated. The results show that it is obvious for spheroidal annealing structure the adopt ultra-fast cooling process. Spheroidal annealing structure is satisfactory and hardness increases with the decrease of final cooling temperature. The ultra-fast cooling process contributes to good spheroidal effect of pearlite.

Keywords: bearing steel; ultra-fast cooling process; spheroidal annealing; spheroidal pearlite

轴承在机械产品和工程结构中应用十分广泛,轴承钢热轧后必须经过球化退火,使碳化物完全球化,碳化物呈现较小的球粒状均匀地分布在铁素体基体上,这样的组织可加工性能好,过热敏感性低,淬火回火后的残留碳化物细小且分布均匀,因此轴承钢的耐磨性、弯曲疲劳强度、冲击韧度均较高[1-2]。

轧制工艺对GCr15轴承钢组织有显著影响[3],再大断面轴承钢棒材的生产过程中,存在着低温终轧很难实现和控制冷却困难的问题。轴承钢的轧后超快速冷却能够使碳化物微细、弥散析出[4]。GCr15滚动轴承钢原始组织中碳化物均匀的弥散分布可提高其使用寿命[5]。

作者在东北大学实验室用轧制板材代替棒材,对轴承钢采用高温变形后快读冷却+缓慢冷却工艺,用以控制网状碳化物析出得到细小片层珠光体组织,并将轧后板材进行球化退火,研究了超快速冷却工艺对轴承钢碳化物的影响。

1 实验方法

实验所用材料为国内某特殊钢厂生产的GCr15轴承钢坯料,其化学成分(质量分数,%)为:1.02C,0.32Si,0.34Mn,0.009P,0.003S,1.49Cr,0.07Ni,0.15Cu,0.02Mo,0.0017Ti,0.005Al。

将坯料在箱式加热炉中加热到1050~1100℃并保温1h,出炉后在1000℃进行3道次轧制,终轧温度在980℃左右,终轧后试样规格为15mm×40mm×500mm的钢板,总变形量为53.1%。轧后进行超快度冷却,冷却速度控制在100~200℃/s。冷却后将板材放入铺有石棉毡的铁箱内缓冷到室温。表1为实验用GCr15轴承钢热轧后不同冷却过程中的实测工艺参数。

表 1 热轧试验工艺参数 / Tab.1 The process parameters of hot rolling test

|

工艺编号 |

开轧温度 / ℃ | 终轧温度 / ℃ | 冷却速度 / (℃/s) | 终冷温度 / ℃ |

|

1# |

998 | 975 | 135 | 800 |

|

2# |

995 | 978 | 124 |

760 |

| 3# | 996 | 980 | 130 |

715 |

| 4# | 995 | 973 | 110 |

615 |

将冷却到室温的板材加热到810℃并保温6h,随炉缓冷到650℃(冷却速度约为0.05℃/s)后出炉空冷。对球化退火后的纤维组织进行观察,分析超快速冷却工艺对轴承钢球化退火后组织性能的影响。

2 实验结果与分析

2.1 显微组织和硬度

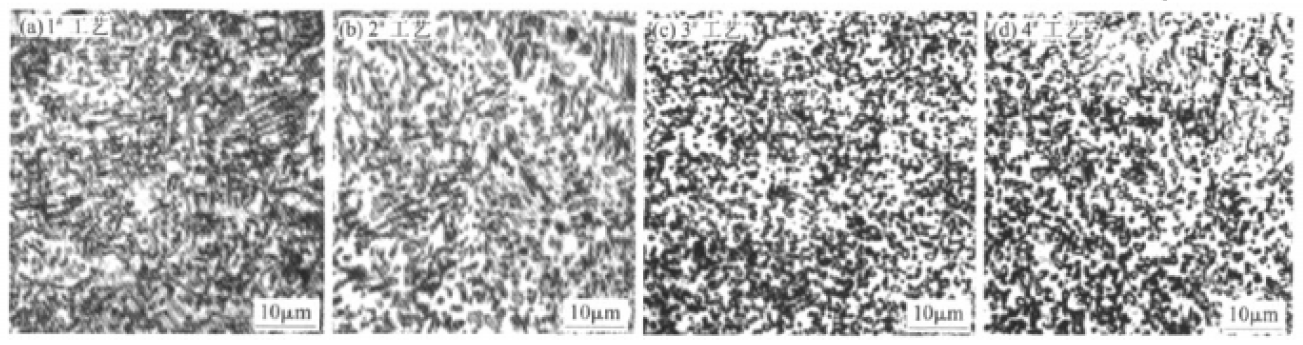

轴承钢经过超快速冷却到室温,球化退火后得到的显微组织如图1所示。可以看到,球化退火后,碳化物都发生了不同程度的球化。经工艺1#、2#冷却到室温后球化退火的试样,其组织中能看到少量细片状珠光体存在,球化组织不均匀,见图1(a)、(b)。随超快冷终冷温度降低到715℃后,球化退火组织中明显的细片状珠光体消失,碳化物呈较小的球状和点状均匀分布在铁素体上,得到均匀的球化珠光体组织,见图1(c)、(d)。

图1 不同工艺冷却后球化退火组织

Fig.1 Spheroidal annealing structure after different cooling processes

球化退火后1” ~ 4”试样硬度的平均值分别为169、187、205和217HB。可以看到,GCr15轴承钢在超快速冷却过程中,随着终冷温度的降低,硬度呈增大趋势。在工艺4#条件下得到硬度值最高。

2.2 超快速冷却与细珠光体

轴承钢经高温热轧后超快冷却,使钢材表面的温度迅速过冷到马氏体点(Ms)以上并立即中止强冷过程,随后过冷的板材表面温度在心部热量向外传导过程中回升至珠光体转变温度区域,并与心部过冷奥氏体一起进行缓慢冷却。即钢材表面超快速冷却和温度回升过程均在过冷奥氏体转变曲线的孕育期区域内完成,整个过程不产生相变。而板材内部依靠于表面较大的温度差,冷却速度也相对提高,可以达到抑制网状碳化物析出的冷却速度要求。

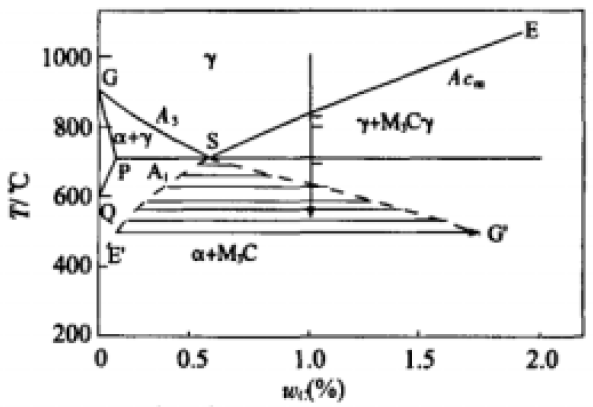

图2 铁碳系准平衡示意图

Fig.2 Quasi-equilibrium diagram of Fe-C

GCr15轴承钢在超快速冷却冷却条件下,网状碳化物析出得到抑制,其获得细小珠光体组织的原理示意图见图2.图中GSE线以上为奥氏体区,ES线以右为先共析二次碳化物区。可以看到,含碳量1.02%的GCr15轴承钢自奥氏体慢慢冷却过程中,将沿ES线析出先共析二次碳化物。随着二次碳化物的析出,奥氏体的碳浓度逐渐向共析成分(S点)接近,最后具有共析成分的奥氏体在A1点以下转变为珠光体。若将A3和ACm分别延伸到A1温度以下,SE’线表示渗碳体在过冷奥氏体中的饱和溶解度极限,SG’则为铁素体在过冷奥氏体中的饱和溶解度极限。如图2中所示,含1.02%的GCr15轴承钢自奥氏体区超快速冷却快速通过二次碳化物析出区后进行缓慢冷却,随着终冷温度的降低,过冷奥氏体在先共析二次碳化物析出区停留时间减少,虽然不能完全抑制先共析二次碳化物的析出,但二次碳化物析出量减少,同时也缩短了其在晶界处聚集长大的时间,因此网状二次碳化物级别减弱。同时由于过冷度增大,珠光体转变温度降低,在珠光体转变区域内以一定速度缓慢冷却过程中得到细小的珠光体组织。随终冷温度继续降低,转变温度降低,阴影区浓度差值变大,则珠光体转变前先共析二次碳化物的析出和聚集长大甚微,消除了先共析二次碳化物的网状析出,非共析成分奥氏体呗过冷到阴影区后的缓慢冷却过程中,将同时析出铁素体和渗碳体。这种转变过程和转变产物类似于共析转变,但转变产物中铁素体和渗碳体的比值(或转变产物的平均成分)不是定值,而是随着奥氏体碳含量变化而变化,故称为伪共析转变,得到了抑制网状碳化物析出的细小伪共析组织。

因此,工艺1#、2#冷却到室温后的组织中有少量细片状珠光体存在。随着超快速终冷温度降低,工艺3#、4#冷却到室温后的组织中细片状珠光体消失,珠光体组织球化效果较好。通过冷却强度较大的超快速冷却工艺,提高了钢材内外部冷却速度,达到了抑制网状碳化物析出的目的。

2.3 片状珠光体的球化

在超快速冷却过程中,终冷温度过高,则球化退火后的组织不均匀,晶界处有网状结构存在,随终冷温度的降低,球化退货后得到均匀的组织。

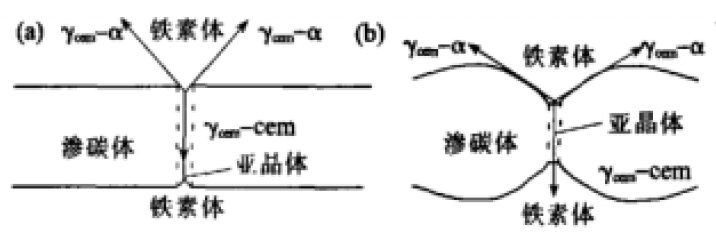

球化珠光体组织是通过片状珠光体中渗碳体的球状化而获得的。在球化退火过程中,将其加热到A1稍下的较高温度长时间保温,片状珠光体能够自发地变成粒装珠光体。这是由于片状珠光体具有较高的表面能,转变为粒装珠光体后系统的能量(表面能)降低,是个自发的过程。图3为片状珠光体球化机理示意图[6]。

图3 片状珠光体球化机理示意图

Fig.3 The spheroidization mechanics graphics of lamellar pearlite

片状珠光体是由共析渗碳体片和铁素体片构成的。渗碳体片中有位错存在,并可形成亚晶界或高位错密度区,铁素体与渗碳体亚晶界接触处形成了具有凹陷的沟槽,见图3(a)。在凹坑两侧的渗碳体与平面部分渗碳体相比,具有较小的曲率半径。与沟槽壁接触的奥氏体具有较高的溶解度,将引起谈在奥氏体中扩散并以渗碳体的形式在附近平面渗碳体上析出。为了保持平衡,凹沟两侧的渗碳体尖角将逐渐被溶解,从而使得曲率半径增大。这样破坏了此处的相界表面张力(γam-a与γam-cem)平衡。为了保持这一平衡,凹沟槽将因渗碳体继续溶解而加深,见图3(b)。原始组织中的细节珠光体由于珠光体片层间距较小,在加热过程中比粗片状珠光体易于溶解、溶断和形成均匀弥散分布的细小点状碳化物颗粒。这些粒状碳化物细小且有很大分散度,它使奥氏体分解时的碳原子为短程扩散,造成了原子迁移的最有利条件,于是可以加速珠光体球化过程。因此在实验中,随着超快速冷却终冷温度由800℃降低到715℃时,原始组织中珠光体片层间距减小,晶界处网状二次碳化物析出减弱并最终消失,因此得到了均匀的球化珠光体组织。而且,随着热轧后终冷温度的降低,过冷度增加,珠光体中位错密度和亚晶界数量增大,也促进了珠光体球化进程。

3 结论

(1) 轴承钢经热轧后超快冷却,在经过球化退火后,碳化物都发生了不同程度的球化;

(2) 在超快速冷却条件下,随终冷温度的降低,轴承钢球化退火后的组织均匀,硬度增大;

(3) 超快冷却使轴承钢网状碳化物的析出受到抑制。随着热轧后终冷温度的降低,过冷度增加,珠光体中位错密度和亚晶界数量增大,有助于珠光体获得更好的球化效果。

参考文献:

[1] Brien O J M, Hosford W F. Spheroidization cycles for medium carbon steels [J]. Metal. Master. Trans. 2002. A33(4): 1255-1261.

[2] 黄平惠,刘厚权,吴贵平. 电加热辊底式连续退火炉热处理滚珠钢的生产实践 [J]. 热加工工艺,2008.37(6): 84-86.

[3] 叶慧丽,李国忠,惠荣等. 轧制工艺对GCr15球化退火的影响 [J]. 热加工工艺,2007.36(6): 30-55.

[4] 王国栋. 新一代TMCP的实践和工业应用举例 [J]. 上海金属,2007.30:1-4.

[5] Wang Y, Yan F G, Wang P. Finite element analysis of precision hard cutting using different cutting edge preparation [J]. Applied mechanics and materials, 2008.10-12: 353-358.

[6] 刘云旭. 金属热处理原理 [M]. 北京:机械工业出版社,1981.45.H.

洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司 洛阳明臻轴承钢球有限公司

洛阳明臻轴承钢球有限公司