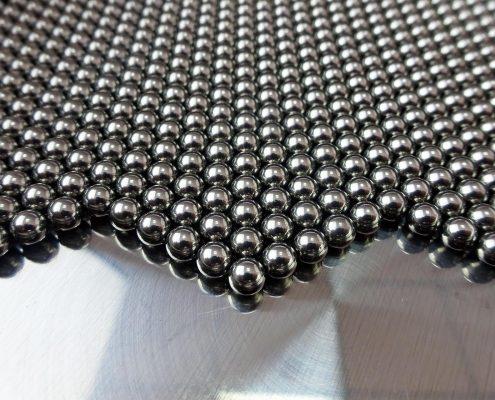

钢球加工工艺技术与装备发展方向探讨(二)

钢球加工工艺现状

2 钢球加工工艺现状

2.1 钢球加工工艺过程

国内钢球行业随着工艺思想和理念的不断创新,新兴钢球加工装备的开发,以及工装磨具、磨液质量的不断提高,使得新技术和新工艺自钢球加工过程中得到良好的应用,形成了主要两种钢球加工工艺过程,一是钢球水剂大循环加工工艺,二是树脂砂轮磨研工艺,目前国内钢球加工基本工艺过程如下:

水剂大循环加工工艺过程:

原材料采购(入厂检验)→冷镦→光磨→(软磨)→热处理→强化→硬磨→初研→精研→超精研→清洗→外观→防锈包装→库存

树脂砂轮磨研加工工艺过程:

原材料采购(入厂检验)→冷镦→光磨→(软磨)→热处理→强化→硬磨→粗磨→细磨→精磨→清洗→外观→防锈包装→库存

2.2 原材料

钢球的原材料钢丝主要以国产为主,极少量进口日本、韩国等轴承钢丝,除少数厂家有炼钢能力外,国内分布上百家钢丝厂大部分为改制拉丝厂,大部分为改制拉丝厂,部分钢球厂有自己的拉丝厂。基本能较好地控制钢丝的尺寸精度,内在质量不是很稳定,所用圆钢来源渠道复杂多样,钢丝质量参差不齐。有规模的钢球厂对钢材的显微组织、组织、尺寸、外观、盘重等检验,化学成分基本按照钢厂的质保书。相当数量的钢球厂,只检验钢丝的尺寸、外观、盘重等。对钢材的内在质量基本不检验而依赖钢厂的质保书。

需要引起重视的主要问题是:(1)钢球厂需要编制“钢球用轴承钢丝技术条件”作为验收轴承钢丝的质量文件。(2)建立理化检验试验条件,对原材料轴承钢丝进行入厂质量验收;(3)培养和引进材料专业技术人才,控制原材料质量和热处理质量。

2.3 工艺装备水平

国内已经形成了一整套的主力钢球加工工艺装备,包括Z32、Z32G系列钢球冷墩机及高速冷镦机,3M49、3M79系列光球机,3M46、3M76系列磨球机,3M47、3M77系列研球机,保护气氛热处理炉,钢球表面强化机等,以及基于视觉系统的钢球表面质量外观检查仪,基于涡流探伤原理附带光学、振动通道的涡流光电外观检查仪,基于毛刷清洗的清洗机与基于高强度海绵旋转挤压清洗的清洗机。光、磨、研主力加工机床研磨板直径为Փ300 mm ~ Փ950 (1000) mm,装球量20 kg ~ 1000 kg,机床加工精度可满足加工G5钢球的要求。

需要引起重视的主要问题是:

(1)国产高速冷镦机质量仍不稳定,可靠性较差,冷镦磨具质量偏低。

(2)光、磨、研设备一般为通用设备,专线化专业布局设计较差,造成设备能力及能源消耗的浪费。

(3)光、磨、研设备自动控制和自动化水平需要提高,加工效率需要整合。

(4)钢球加工工序间清洗、干燥、质量控制连线设备缺乏专业布局和生产。

(5)钢球成品清洗设备适用性及清洗可靠性需要提升。

(6)钢球成品外观检查仪器仍需完善,提高可靠性。

2.4 质量控制方法

国内钢球质量控制已经形成了一整套的质量控制方法,质量指标和方法主要为:原材料质量管理,尺寸及尺寸精度,热处理硬度及金相组织,表面缺陷。随着钢球加工工艺及加工装备的完善,各钢球制造企业在尺寸及尺寸精度、热处理硬度等方面都能满足标准要求,还需要引起重视的主要问题是:(1)原材料质量控制和根据钢球的用途进行材料选择;(2)钢球尺寸稳定性检测与控制;(3)钢球表面强化表面应力控制;(4)刚球表面形貌的检测与控制;(5)钢球波纹度监测和控制;(6)钢球出货质量确认;(7)钢球接触疲劳寿命试验与控制。

(未完待续)